Die Lötstoppmaske als Lötstopplaminat ist der nächste Schritt zu einer professionell wirkenden Platine.

Auch beim späteren Löten hilft der Lötstopplack bzw. das Lötstopplaminat ungemein, um Kurzschlüsse zu vermeiden. Insbesondere bei SMD-Platinen. Laminat deshalb, da wir keinen Lack verwenden, sondern die Lötstoppmaske in Form einer Folie auflaminieren.

Hierzu gibt es eine Folie von Bungard, genannt Dynamask.

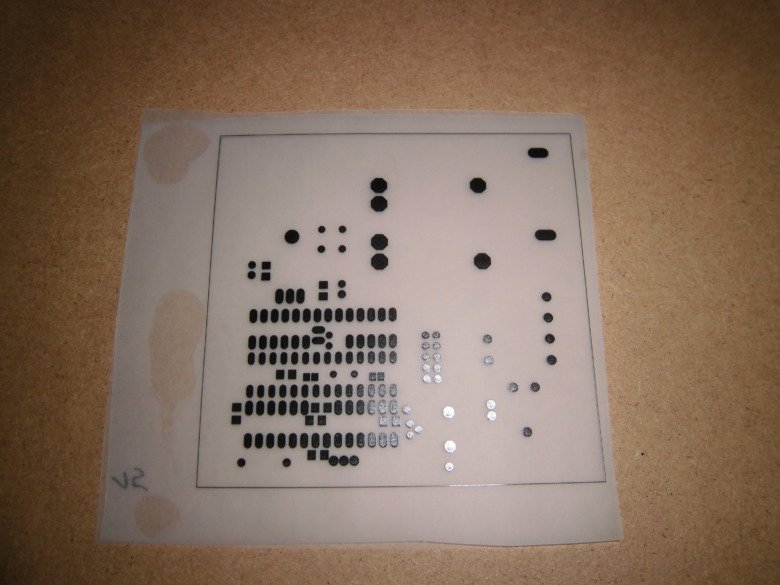

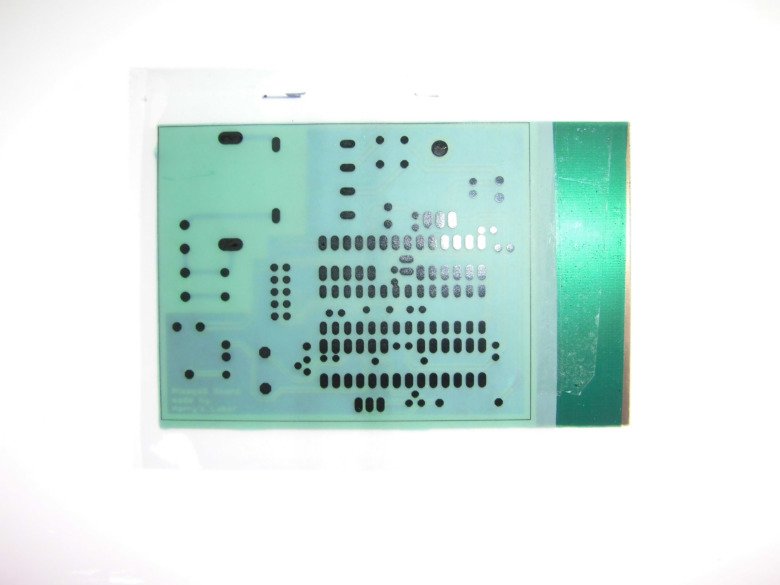

Die meisten Layoutprogramme bieten einen Layer an, welcher die Lötstoppmaske enthält. Der Druck erfolgt negativ. Es werden also beim Entwickeln die Stellen weggeätzt, welche schwarz sind. Es wird hier nicht spiegelverkehrt gedruckt, damit die bedruckte Seite während des Belichtens auf der Platine liegt.

Hier habe ich den Ausdruck der Lötstoppmaske auch mit Tonerverdichter bzw. mit Acetondämpfen deckender gemacht, wie bei der Layouterstellung beschrieben.

Die Platine für die Lötstoppmaske vorbereiten:

Die Oberfläche der Platine sollte natürlich möglichst fettfrei sein und auch sonst keine Verunreinigungen oder Oxidationen aufweisen. Perfekt wäre es also, die Platine direkt nach dem Ätzen oder Verzinnen zu laminieren. Dazu kann man die Platine sehr gut mit Aceton reinigen. Hierbei werden auch Reste des Fotolacks entfernt.

Die Platine muss trocken sein, damit sich beim Laminieren keine Dampfblasen bilden. Die Platine sollte aus diesem Grund auch noch nicht gebohrt sein.

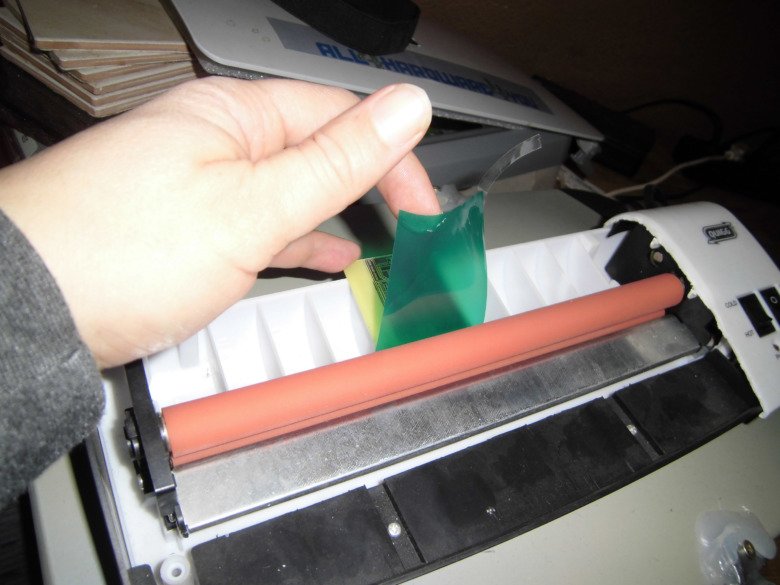

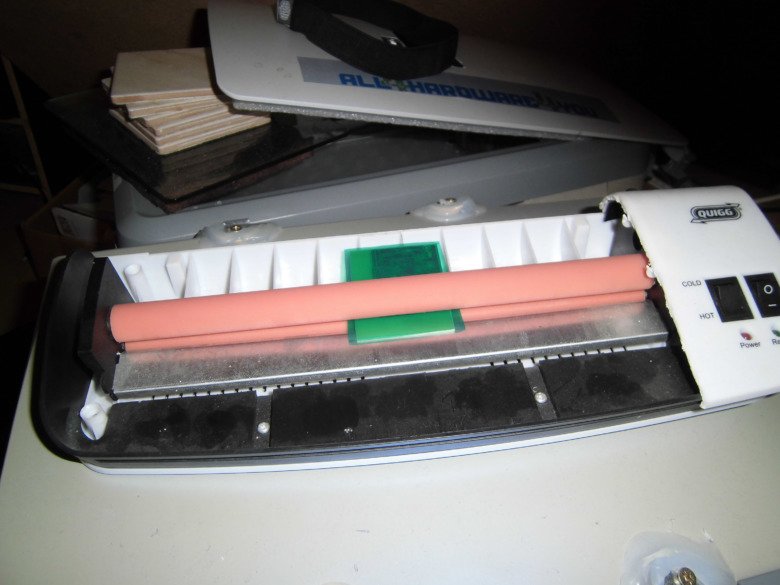

Zum Trocknen schicke ich die Platine einige Male durch das heiße Laminiergerät.

Die Folie für die Lötstoppmaske:

Das Lötstopplaminat ist lichtempfindlich. Daher sollte es bei gedämpftem Tageslicht verarbeitet werden. Rot- oder Gelblicht als Arbeitslicht ist auch in Ordnung.

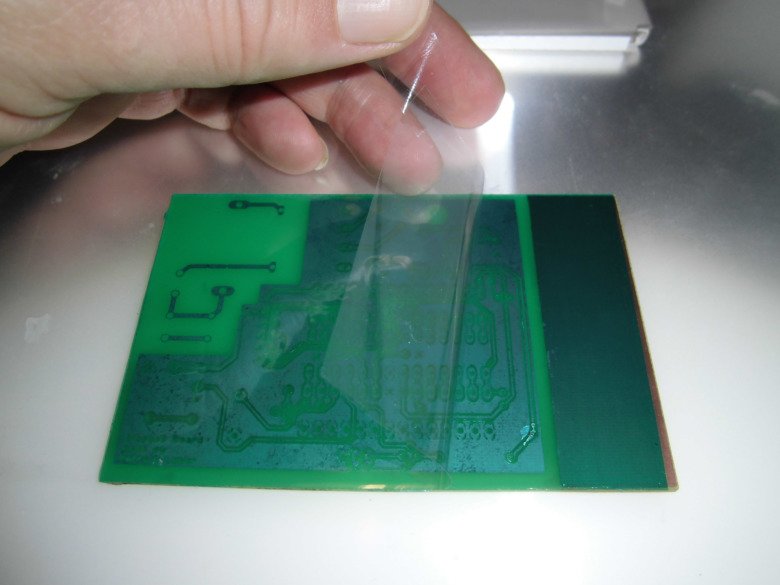

Das eigentliche Lötstopplaminat ist zum Schutz zwischen zwei Folien eingebettet. Zum Laminieren muss die matte Schutzfolie entfernt werden.

Das klappt ziemlich gut, indem man auf beiden Seiten an einer Ecke ein Stück Tesafilm (oder sonstiges vergleichbares Klebeband) klebt und dann auseinander zieht.

Die Folie der Lötstoppmaske auflaminieren:

Die Platine sollte handwarm sein. Das Auflaminieren funktioniert recht gut wenn man die Folie am Rand der Platine feststreicht. Mit diesem Teil geht es voran in das Laminiergerät. Während die Platine eingezogen wird, zieht man die Folie straff nach oben.

Es ist fast nicht möglich, das Laminat jetzt wieder von der Platine zu entfernen, da sich hierbei Teile des Lötstopplaminats von der Deckfolie lösen und auf der Platine verbleiben würden.

Bei größeren Lufteinschlüssen kann man diese mit etwas spitzem anstechen um so die Luft möglichst herauszudrücken.

Ist man mit dem Ergebnis unzufrieden, kann das Laminat nach Entfernen der oberen Folie mit Natronlauge (NaOH) mit einer Konzentration von 50 Gramm auf einen Liter Wasser wieder von der Platine entfernt werden.

Ist man mit dem Ergebnis zufrieden erfolgt das Laminieren im heißen Laminiergerät. Hierbei lasse ich die Platine mit der Lötstoppmaske immer 2 Mal durch das Laminiergerät laufen.

Danach schrecke ich die Platine unter kaltem Wasser ab.

Überstehende Reste können nun mit einer Schere oder einem Messer entfernt werden.

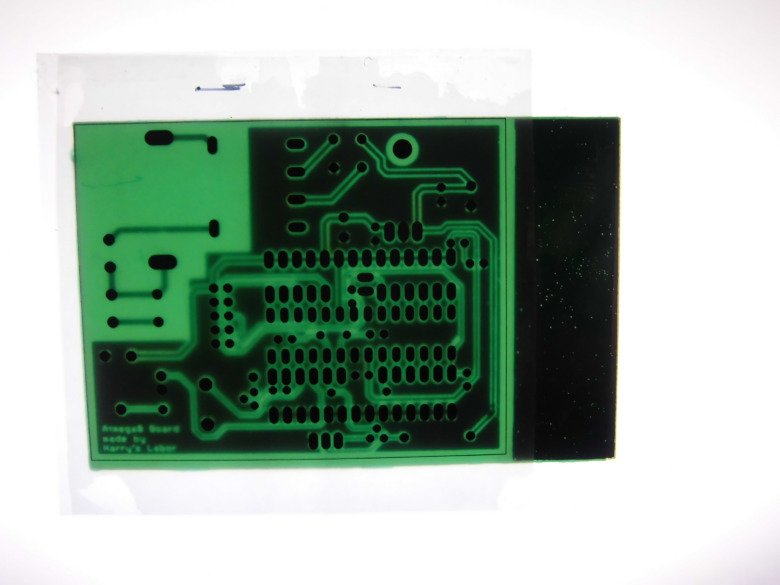

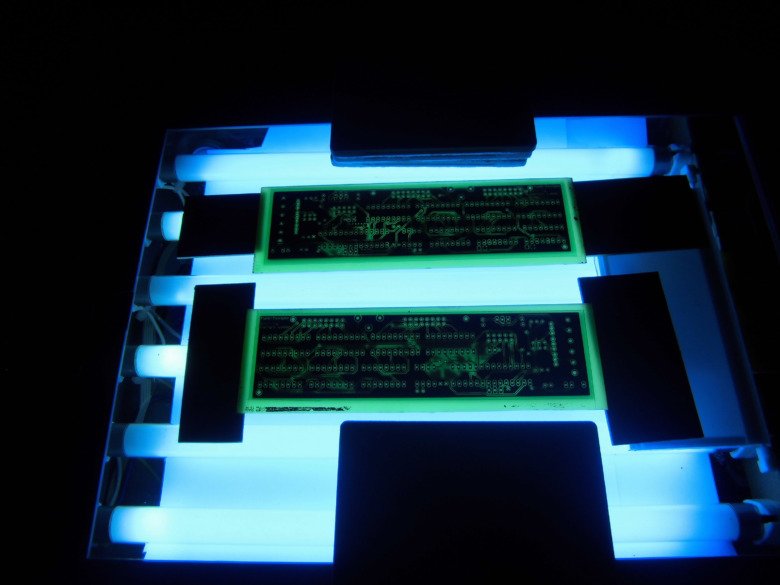

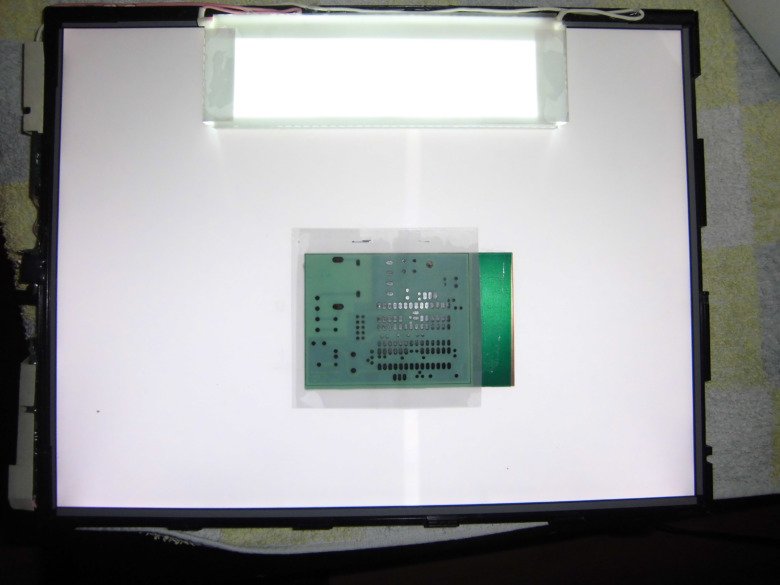

Nun wird die gedruckte Vorlage der Lötstoppmaske auf der Platine platziert und ausgerichtet:

Um das genauer sehen zu können, nehme ich auch hier mein Leuchtpult.

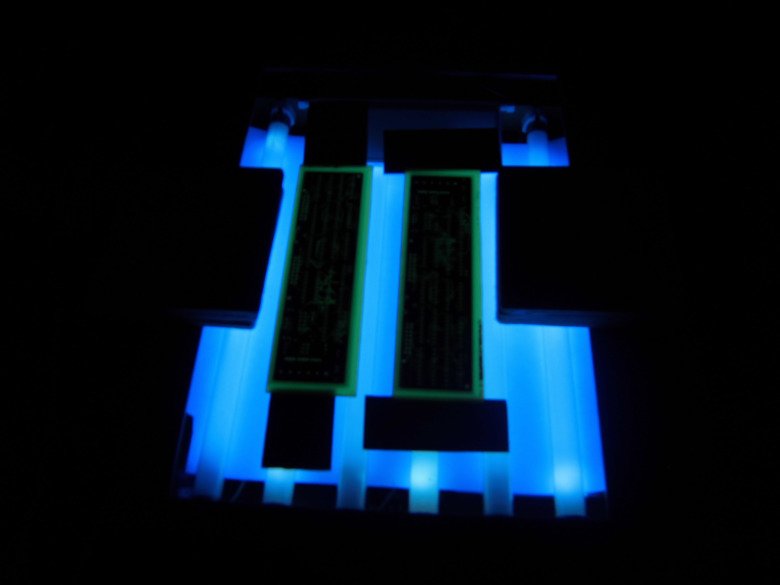

Das Belichten der Lötstoppmaske:

Das Belichten erfolgt wie bei der Belichtung der Platine mit UV-Licht, vorzugsweise mit einem Belichtungsgerät mit UV-Röhren oder mit einem LED-Belichter.

Die Belichtungszeit ist hier kritischer als beim Belichten der Platine. Ich belichte hierbei 90 Sekunden. Auch die Schwarzdeckung spielt eine größere Rolle.

Nach dem Belichten sollte eine halbe bis volle Stunde vor dem Entwickeln gewartet werden.

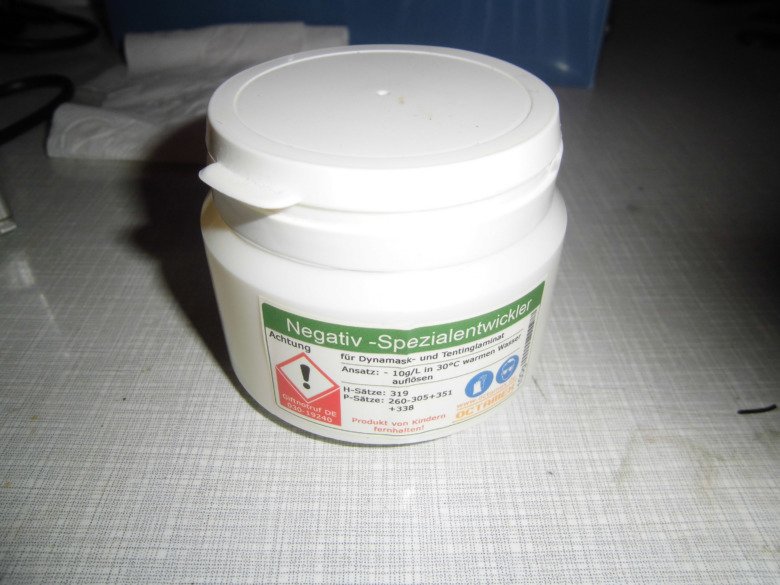

Das Entwickeln der Lötstoppmaske:

Vor der Entwicklung entfernt man die obere Folie des Lötstopplaminats. Wenn das Belichten erfolgreich war und die Haltezeit beachtet wurde, geht das ziemlich leicht.

Achtung!! Das Laminat ist sehr klebrig, es sollte also mit nichts in Berührung kommen.

Entwickelt wird in einer auf bis zu 40°C erwärmten Lösung von Na2CO3, auch als Natriumcarbonat oder reines Soda bzw. Waschsoda bekannt. Hier nimmt man 10 Gramm auf einen Liter Wasser.

Die Lösung sollte eher schwächer angesetzt werden, also nicht mehr als diese 10 Gramm, denn sonst wird das Laminat der Lötstoppmaske trübe und es gibt Unterätzungen.

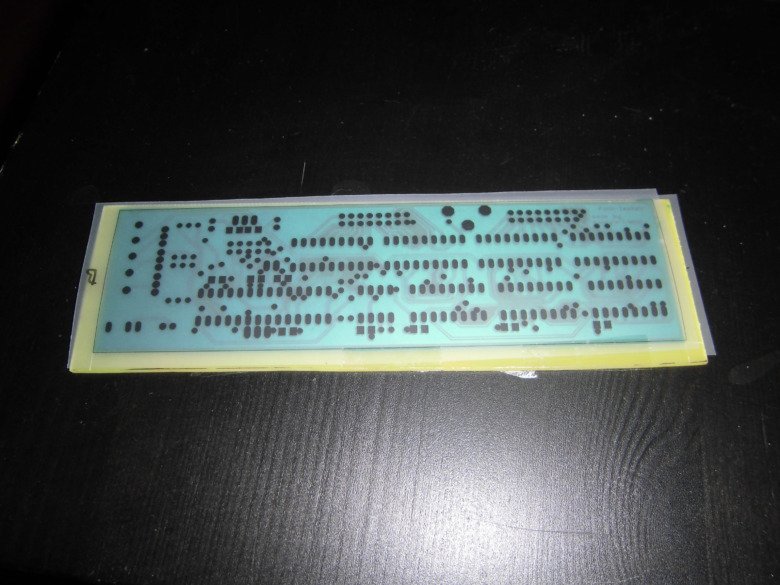

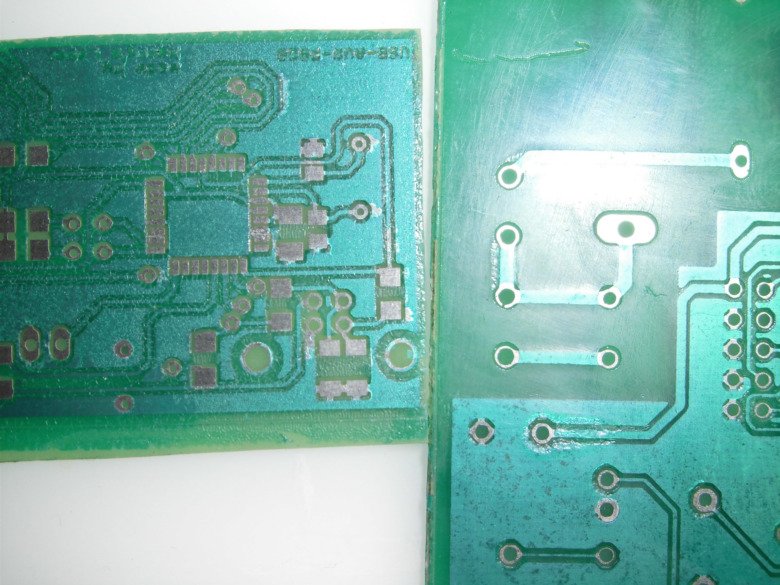

Das sieht dann folgendermaßen aus:

Die Entwicklungszeit liegt zwischen 5 und 10 Minuten. Mit einem weichen Pinsel aus Kunststoff oder einer weichen Zahnbürste kann der Vorgang beschleunigt werden.

Nach dem die Lötstoppmaske entwickelt ist, wird die Platine abgespült. Auch jetzt ist das Laminat noch sehr klebrig. Wer mag, kann die Platine mit Backpapier einige Male durch den heißen Laminator schicken, um eine Trocknung der entwickelten Lötstoppmaske zu erreichen. Ich verzichte auf diesen Schritt, da beim Aushärten die Platine auch so trocknet.

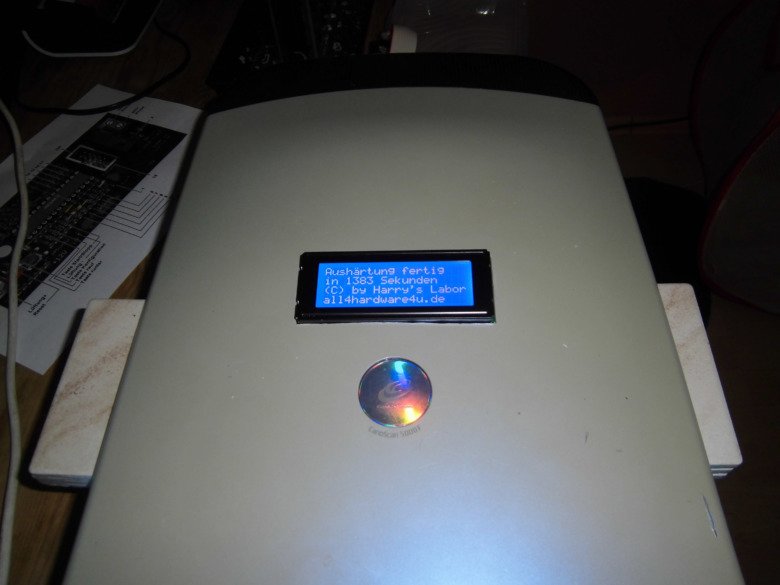

Das Aushärten des Lötstopplaminats:

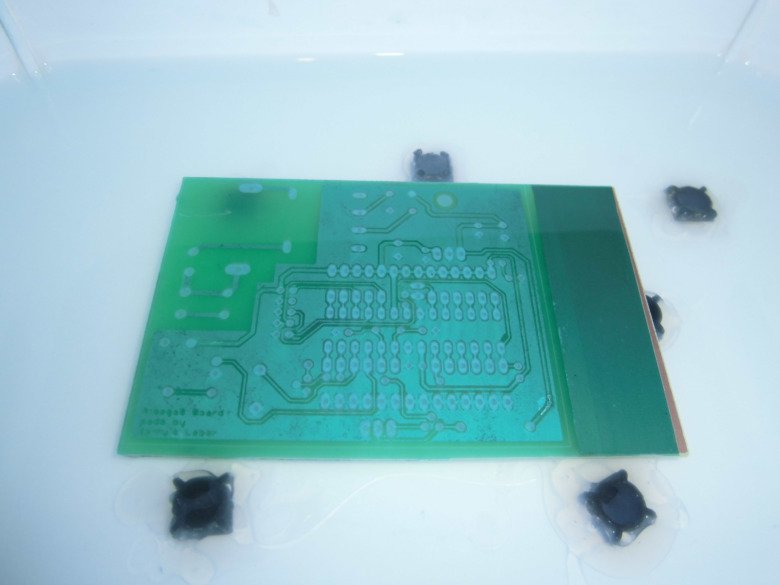

Beim Aushärten lege ich die Platine nicht direkt flach auf das Belichtungsgerät, sondern angeschrägt, indem ich einen Untersetzer verwende auf den ich eine Seite der Platine lege. Man kann auch auf zwei Seiten einen Untersetzer verwenden.

Die Zeit des Aushärtens beträgt hier eine Stunde.

Zum Schluss kommt die Platine mit der Lötstoppmaske noch für eine halbe Stunde in meinen “Pizza SMD ReflowOfen” und dann ist das Laminat wirklich fest.

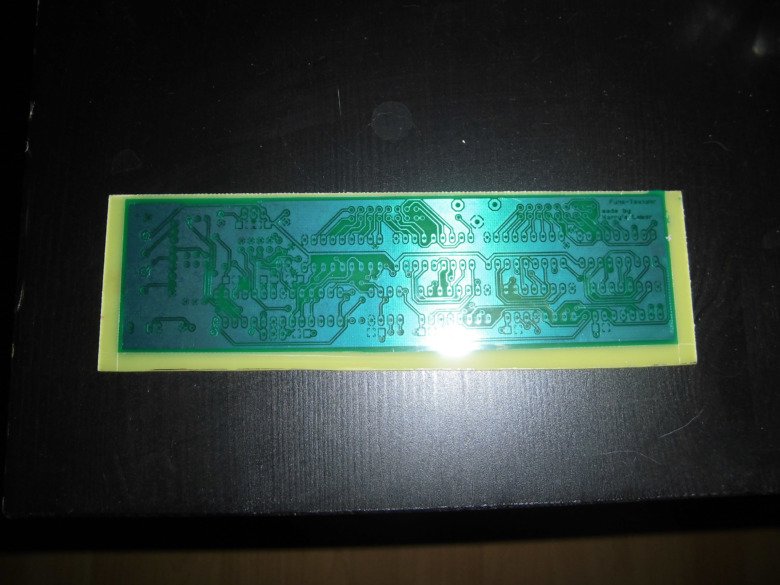

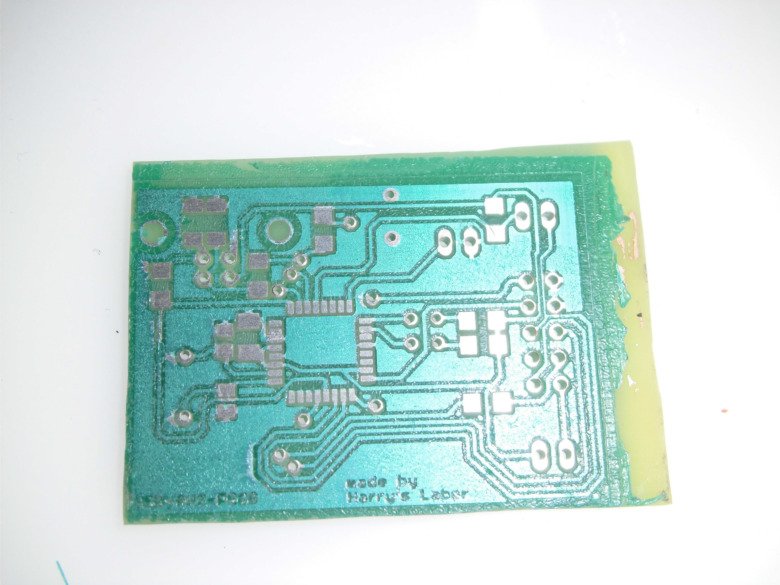

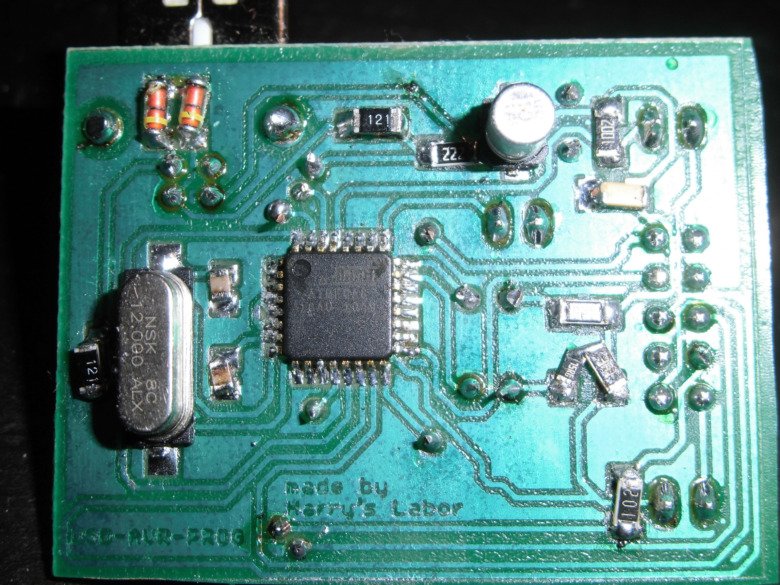

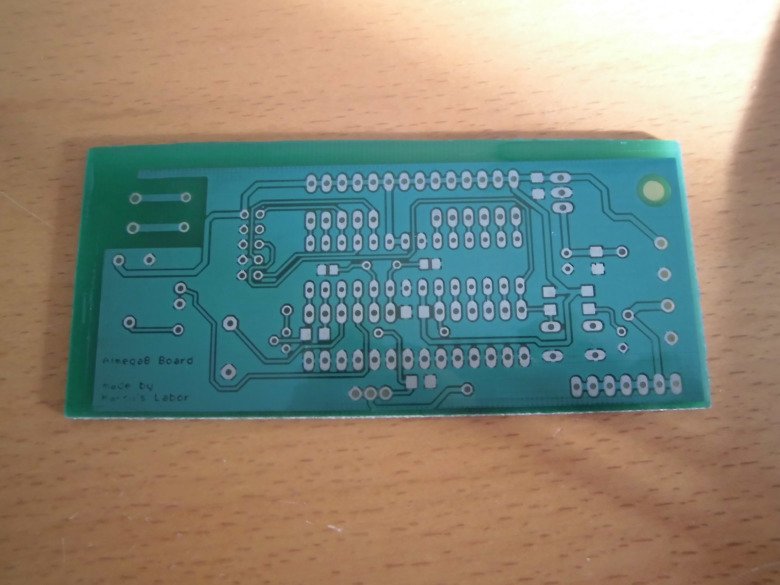

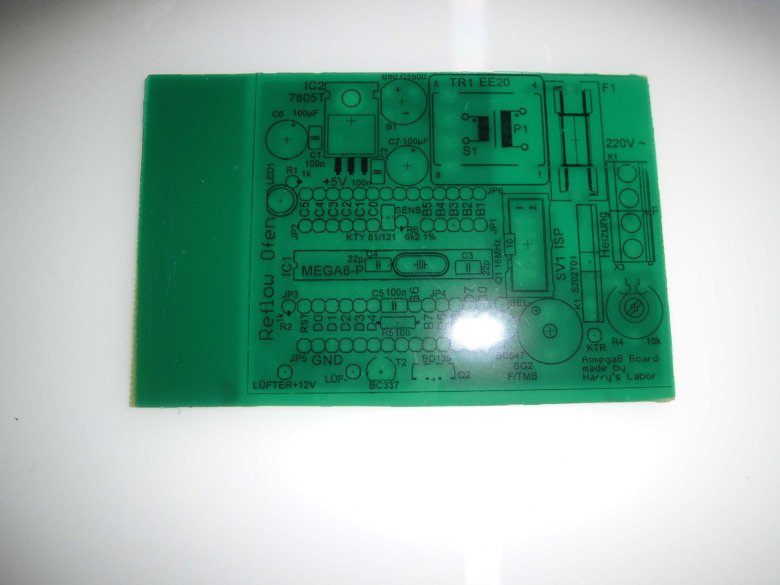

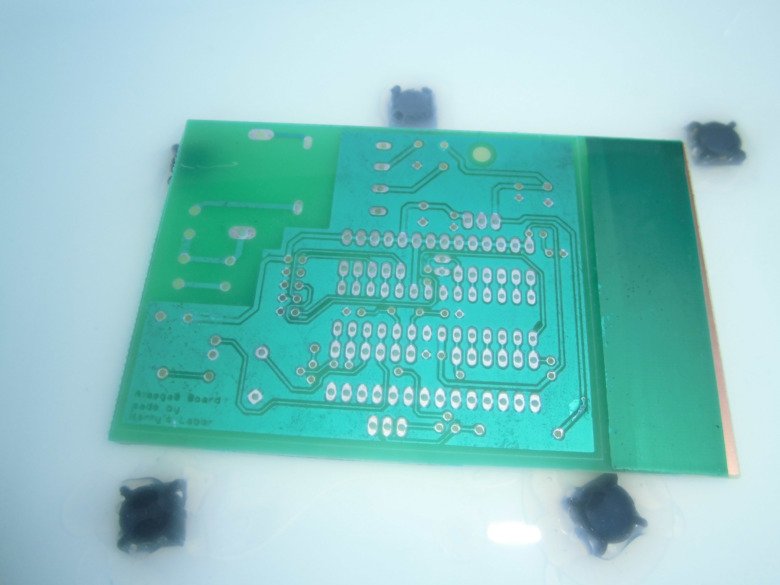

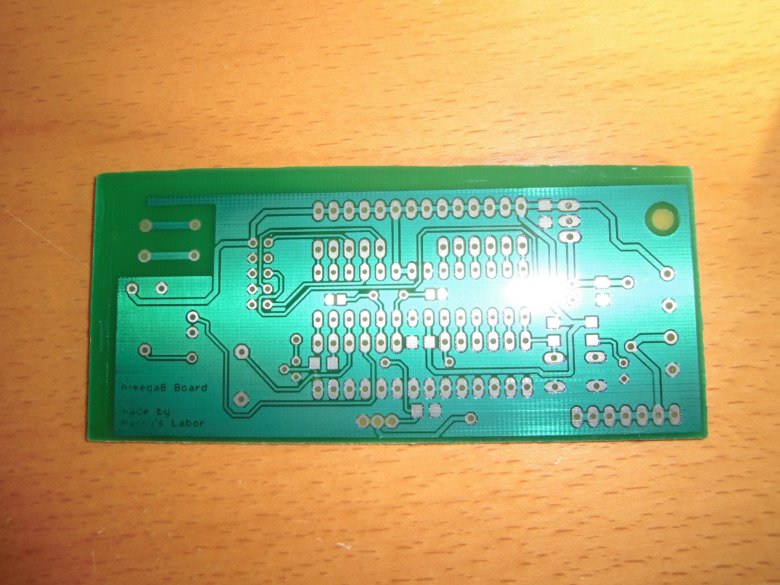

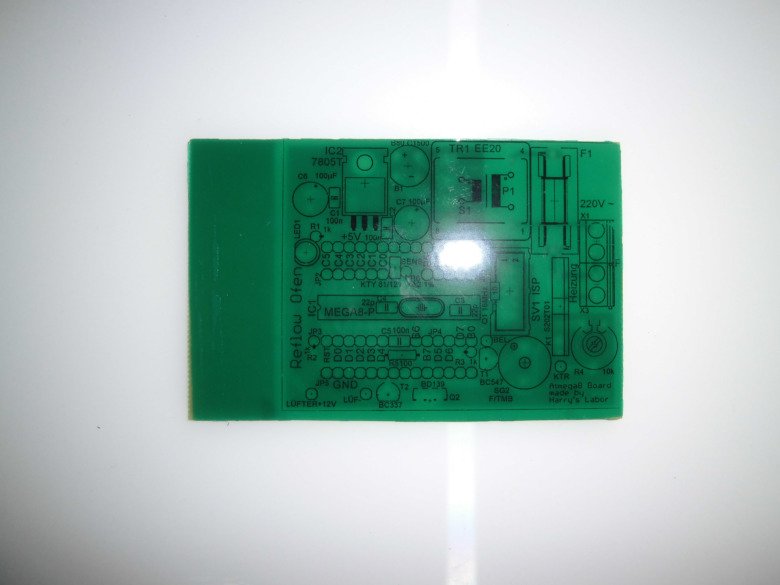

Wenn alles soweit gelungen ist, dann sieht die fertige Lötstoppmaske bzw. das Lötstopplaminat auf der Platine am Ende so aus:

Die Lötstopplaminatfolie kann auch sehr gut genutzt werden, um einen Bestückungsdruck zu schützen. Hierbei kann ohne das Entwickeln direkt belichtet bzw. ausgehärtet werden.

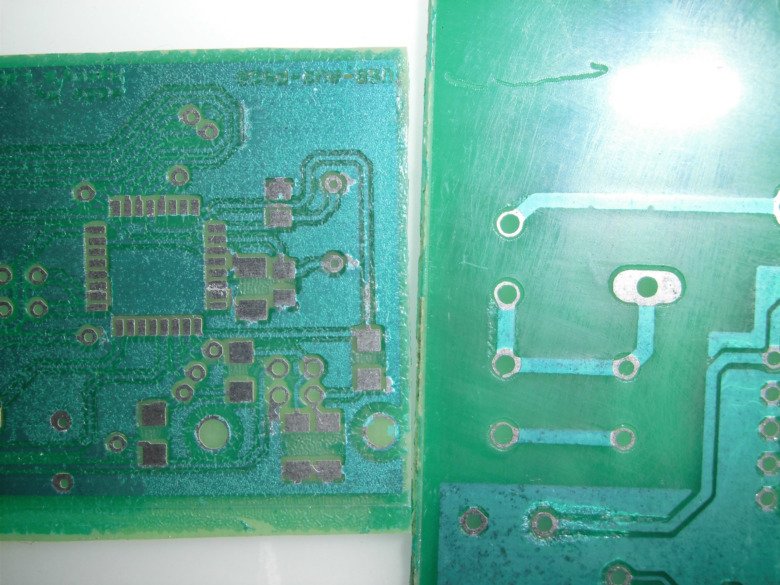

Hier sind Bilder mit Lötstoppmaske und Bestückungsdruck mittels Toner-Transfer-Methode:

Wenn du Fragen zum Erstellen der Lötstoppmaske hast, hinterlasse hier einen Kommentar oder schreibe mir über das Kontaktformular.